恒水過濾帶您詳細了解除菌濾芯驗證一、關于除菌過濾驗證

除菌過濾驗證包含除菌過濾器本身的性能確認和過濾工藝驗證兩部分。除菌過濾器性能確認和過濾工藝驗證,兩者很難互相替代,應獨立完成。

除菌過濾器本身的性能確認一般由過濾器生產商完成;除菌過濾工藝驗證可以由過濾器的使用者或委托試驗檢測機構(例如:過濾器的生產者或第三方實驗室)完成,但過濾器使用者應最終保證實際生產過程中操作參數和允許的極值在驗證時已被覆蓋,并有相應證明文件。

小結:

1. 不同過濾器生產商的驗證文件一般是不能相互替代的,同一生產商的同一材質的除菌過濾驗證文件往往也不能直接互換,除非有合理的聲明或文件支持。 二、細菌截留試驗

細菌截留試驗的研究目的是模擬實際生產過濾工藝中的最差條件(過濾溫度相對越高,過濾時間越長,批量越大,壓差越高越是最差條件),過濾含有一定量挑戰微生物的產品溶液或者產品替代溶液,以確認除菌過濾器的微生物截留能力。在進行細菌截留試驗測試前,活度實驗(生存性實驗),確認挑戰微生物于工藝條件下在藥品中的存活情況,以確定合理的細菌挑戰方法。

小結: 1. 缺陷型假單胞菌是除菌過濾驗證中細菌截留試驗的標準挑戰微生物。

2. 微生物截留試驗通常包括三個批次,其中至少應有一個批次為低起泡點(低規格)濾膜。

3. 低泡點要求:接近標準泡點值10%范圍內。

4. 如果在驗證中沒有使用低起泡點濾膜,那么在實際生產中所使用的標準溶液濾膜/芯起泡點值,必須高于驗證試驗中實際使用的濾膜的最小起泡點值。

5. 設置一個0.45μm平行對照。

6. 應盡可能將挑戰微生物直接接種在藥品中進行細菌挑戰。

7. 如果使用替代溶液進行試驗,需要提供合理的數據和解釋。

8. 對于同一種產品,即具有相同組分而不同濃度的產品,可以用挑戰極限濃度的方法進行驗證。

三、可提取物和浸出物試驗

可提取物:是指通過使用模擬的或更加苛刻的作用力(例如,溶劑、溫度或時間)可能會從接觸表面萃取的化學成分。在模擬溶劑和“最差”條件下確定。(模型溶劑的選擇、滅菌條件參數、過濾最高溫度、接觸最長時間等最差條件。)

小結: 1. 應先獲得最差條件下的可提取物數據,將其用于藥品的安全性評估。可提取物反映了浸出物的最大可能,無論是否要做浸出物試驗,可提取物的測試和評估都非常重要。

2. 用于測試的模型溶劑應能夠模擬實際的藥品處方,同時與過濾器不應有化學兼容性方面的問題。通常應具有與產品相同或相似的理化性質,如pH值、極性或離子強度等。

3. 使用最長過濾時間、最高過濾溫度、最多次蒸汽滅菌循環、增加伽瑪輻射的次數和劑量都可能會增加可提取物水平。

4. 可提取物試驗應使用滅菌后的濾器來完成。用于試驗的過濾器盡量不進行預沖洗。

5. 可提取物和浸出物的檢測需要采用定性和定量結合的方法。

6. 在完成可提取物或者浸出物試驗后,應針對過濾器可提取物或浸出物的種類和含量,結合藥品最終劑型中的濃度、劑量大小、給藥時間、給藥途徑等對結果進行安全性評估,以評估可提取物和浸出物是否存在安全性風險。

四、化學相容性試驗化學相容性試驗的研究目的:用來評估在特定工藝條件下,待過濾介質對過濾裝置的化學影響。

1. 化學相容性試驗應涵蓋整個過濾裝置,不只是濾膜,除了濾膜,其外殼骨架、密封圈、支撐導流層均需要考慮。

2. 應考慮率最差工藝條件,過濾流速、接觸時間和溫度等。

3. 化學相容性試驗檢測項目一般包括:過濾器接觸待過濾介質前后的目視檢查;過濾過程中流速變化;濾膜重量/厚度的變化;過濾前后起泡點等完整性測試數值的變化;濾膜拉伸強度的變化;濾膜電鏡掃描確認等。

五、吸附試驗

2. 過濾器中吸附性的材料包括濾膜、外殼和支撐性材料。流速、過濾時間、待過濾介質濃度、防腐劑濃度、溫度和pH值等因素都可能影響吸附效果。

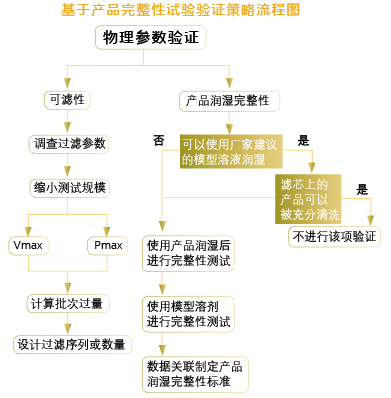

六、基于產品完整性試驗 |

| 法規 |

歐盟 EME/APICS |

中國 NMPA |

美國 FDA |

WHO CGMP |

|

滅菌前 |

--- |

可以測試 |

可以測試 |

可以測試 |

|

滅菌后,使用前 |

應該測試 |

可以測試 |

可以測試 |

可以測試 |

|

使用后 |

應該測試 |

應該測試 |

應該測試 |

應該測試 |

完成過濾工藝的驗證之后,還應當定期評估產品性質和工藝條件,以確定是否需要進行再驗證。

小結:

至少(但不限于)對以下內容進行評估,以決定是否需要開展再驗證:

1. 單位面積的流速高于已驗證的流速

2. 過濾壓差超過被驗證壓差

3. 過濾時間超過被驗證的時間

4. 過濾面積不變的情況下提高過濾量

5. 過濾溫度變化

6. 產品處方改變

7. 過濾器滅菌條件或者滅菌方式改變

8. 過濾器生產商改變,過濾器生產工藝的變更,或者過濾器的膜材或結構性組成發生改變